Les techniques à l’émulsion de bitume représentent une solution très intéressante dans le contexte global de la feuille de route décarbonation de l’industrie routière.

En effet, ces techniques cumulent un nombre d’avantages non négligeables. En particulier, leur mise en œuvre à froid permet de réduire les dépenses énergétiques correspondantes et donc l’impact en termes de GES.

Par ailleurs, au-delà de cet aspect environnemental, la fabrication à froid permet d’éviter la production de fumée et d’éviter la formation de poussières.

Les techniques de recyclage à l’émulsion, en place ou en centrale, permettent enfin de préserver les ressources en granulats et limiter les transports de matériaux.

Des usages multiples

Les techniques associées à ces émulsions sont diverses et variées. Elles s’appliquent en travaux neufs mais aussi en techniques d’entretien.

On distingue leur usage en :

- couches d’accrochage, assurant la liaison entre deux couches de chaussée

- couches d’imprégnation, qui renforcent et protègent les couches de fondation

- fabrication d’enrobés à froid (ECF)

Il existe deux grandes familles d’émulsions de bitume : les émulsions de répandage et les émulsions d’enrobage.

Les émulsions de répandage

Elles sont utilisées :

En couches d’accrochage pour coller les couches entre elles. Une structure de chaussée est dimensionnée en fonction d’un certain nombre de paramètres et de telle manière que chaque couche constitutive soit collée.

En enduit superficiel d’usure (ESU), qui est une couche de roulement de faible épaisseur constituée de couches superposées d’émulsion de bitume et de gravillons.

En couche de cure pour protéger des couches de chaussée telles que les matériaux traités aux liants hydrauliques (MTLH) et graves émulsion.

En couche d’imprégnation pour permettre au liant de pénétrer à travers tous les éléments fins de la surface, afin de stabiliser et de rendre hydrophobe la partie supérieure de la grave et ce, sur une épaisseur de plusieurs millimètres.

Les émulsions d’enrobage

Elles sont utilisées :

Dans les enrobés coulés à froid (ECF) qui sont une technique d’entretien ultra-mince de surface des chaussées

Dans les enrobés stockables qui sont essentiellement destinés à l’entretien courant des chaussées (réparations localisées, déflachage, etc.) ou à de petits travaux

Dans les graves émulsion (GE) pour le petit entretien, le reprofilage, le renforcement, et en assise de chaussées neuves

Dans les bétons bitumineux à l’émulsion (BBE) essentiellement destinées aux couches de roulement

En retraitement sur place et recyclage à l’émulsion qui sont des techniques d’entretien et de réhabilitation des structures routières réalisées à partir du gisement de matériaux que constitue l’ancienne chaussée

Pour en savoir plus, rdv sur le site de l’IBEF

Le PN IDEE

Les enrobés à l’émulsion représentent environ 5% des enrobés utilisés en France pour la construction ou l’entretien des infrastructures routières, des voiries et pistes cyclables et des aménagements urbains. Ils sont fabriqués soit en usine, soit directement sur le chantier à l’aide d’un atelier de recyclage en place.

Ils peuvent être utilisés :

- en couche d’assise (grave-émulsion structurante),

- en couche de reprofilage (grave-émulsion de reprofilage),

- en couche de roulement (béton bitumineux à l’émulsion).

Ce type de matériaux peut être utilisé sur une large gamme des travaux routiers (jusqu’au trafic T3+, voire T2) et est donc adapté à une grande partie du linéaire d’infrastructure en France métropolitaine, probablement plus de 80%, présentant ainsi un potentiel de déploiement très significatif.

Les enrobés à l’émulsion font partie du panel des solutions techniques proposées par les entreprises de travaux routiers depuis de nombreuses années. Leur usage est stable depuis une dizaine d’années, les grave-émulsion (structurante ou de reprofilage) constituant la grande majorité de la production.

Ces enrobés présentent l’avantage d’être fabriqués à partir de granulats, éventuellement d’agrégats d’enrobés recyclés et d’une émulsion d’enrobage, par un procédé n’incluant aucune étape de séchage, ni de chauffage.

Leur déploiement représente ainsi des enjeux importants, notamment pour contribuer à l’économie des ressources et la décarbonation du secteur. L’usage de ces enrobés en technique routière relève encore souvent de démarches empiriques généralement issues de compétences locales. En effet, des verrous scientifiques et techniques subsistent liés au manque de connaissances sur l’évolution de leur comportement mécanique au cours du temps (phénomène de mûrissement), sur les modes d’endommagement, le comportement en fatigue et sur le phénomène d’autoréparation.

Par ailleurs, l’absence de critères, protocoles expérimentaux et coefficients de calage ne permet pas de dimensionner correctement une structure de chaussée comportant un enrobé à l’émulsion. Le déploiement massif de ces solutions moins carbonées, à la fois pour les couches d’assise (et reprofilage) et pour les couches de roulement, nécessite ainsi d’un cadre technique clairement établi, partagé par l’ensemble des professionnels de la filière.

Les objectifs de ce projet national sont multiples :

- Optimiser la formulation des mélanges par le développement d’essais adaptés et mieux prendre en compte l’incorporation de matériaux recyclés ;

- Mieux connaître le comportement au jeune âge des enrobés à l’émulsion pour renforcer leur résistance durant la montée en cohésion et le mûrissement ;

- Identification des mécanismes d’endommagement et de la dynamique des dégradations nécessaire pour un meilleur dimensionnement des chaussées ;

- Adaptation des procédés de fabrication et de la mise en œuvre des mélanges pour supporter la montée en production.

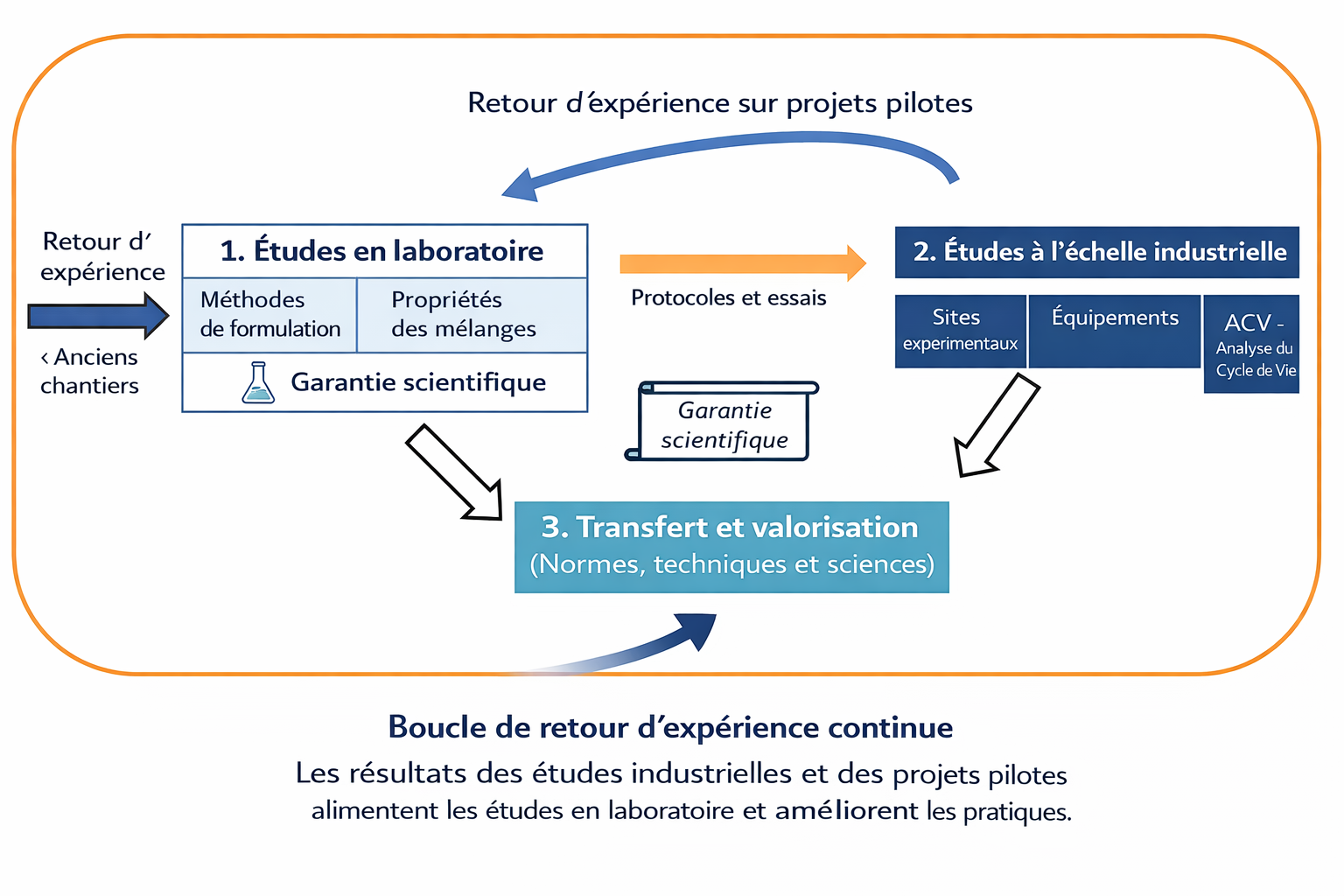

Pour les atteindre ce dernier s’est structuré autour de 3 axes :

Pour en savoir plus, rdv sur le site du PN IDEE